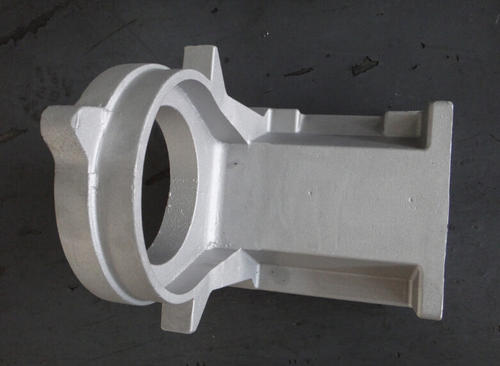

1、鋁合金鑄造工(gōng)藝性能

鋁合金鑄造工(gōng)藝性能。通常理解為在充滿特型、結品和冷卻過程中表現最(zuì)為突(tū)出的那些性能的(de)綜合,流動性、收縮性、氣密性、鑄造應力、吸氣性。鋁合金這些特性取(qǔ)決於合金的成分。但也與鑄造(zào)因素、合金加熱溫度鑄型的複雜程度、澆冒口係統(tǒng)、澆口形狀等有(yǒu)關。

(1)流(liú)動(dòng)性

流動性是指合金(jīn)液體充填特性的能(néng)力(lì)。流動性的(de)大小決定合金能否鑄造複雜的鑄件(jiàn)。在(zài)鋁合金中共晶合(hé)金的流動性最好。

影響流動性的因素很多。主要是成分、溫度以(yǐ)及合金液體中存在金屬氧化物金屬化合物及其他汙染物的固相顆粒。但外(wài)在的根本(běn)因素為澆注溫度及流注壓力(俗稱凝注壓頭)的(de)高低。散

(2)收縮性(xìng)

收縮性是鑄造鋁合金的(de)主要特征之一來講。合金從液(yè)體澆注到凝固。直至待到室溫共分為三個階段。分別為液態收縮(suō)、凝固收縮和固態收縮。合金(jīn)的(de)收縮性對鑄(zhù)件質溫有(yǒu)決定性的影響。它影(yǐng)響若鑄件的縮孔大小、應力的(de)產(chǎn)生裂紋的形成及尺寸的變化.速常錇件收縮又分為體收縮和線收縮。在實際生產中- -般應(yīng)用線(xiàn)收縮來街金合金的收縮性。鋁合金收縮大(dà)小。通常以(yǐ)百分數來表示,稱為收縮率。

①體收縮體收縮包(bāo)括液(yè)體收縮與凝固收縮。

鑄造合(hé)金(jīn)液從澆注到凝固。在(zài)最後凝固(gù)的越方會出現宏觀或顯微收縮。這種因收縮引(yǐn)起的宏觀縮孔(kǒng)肉眼可見並(bìng)分為集中縮孔和分散性縮孔。集中縮(suō)孔的孔(kǒng)徑大(dà)而集中。並(bìng)分布在鑄件項部或表麵厚大(dà)的熱節處。分散性縮孔(kǒng)形貌分散而細小。大部分分布(bù)在鑄件軸心和熱節部位。顯(xiǎn)微縮孔肉眼難以(yǐ)看到。顯微縮孔大部分分布在晶界下或樹枝晶的枝晶間。

縮孔和疏鬆是鑄件的主要缺(quē)陷之一。產生的原因是液態收(shōu)縮大於固態收縮。生(shēng)產中發現(xiàn)鑄造鋁合金(jīn)凝固範圍越小。越品形成耒中縮孔。凝固範(fàn)圍越寬。越容易形成分散性縮(suō)孔。因此。在設計(jì)中必須使(shǐ)鑄縫(féng)鋁合金符(fú)合順序凝固原則。印鑄件在(zài)液態手凝(níng)固期間的體收縮應得到合金液的補(bǔ)充,是縮(suō)孔和蔬鬆集中在鑄件外(wài)部冒口中。對易產(chǎn)生分散疏鬆的鋁合金鑄(zhù)件。澆口設置(zhì)數量比集中縮孔居多。並在晶產生蕊鬆處設置冷鐵加大局部冷卻速度。使其同(tóng)時或快速凝固(gù)。

②線收縮

線收縮(suō)大(dà)小將直接影響鑄件的質量。線(xiàn)收縮越(yuè)大。鋁鑄件產生裂紋與應力的趨向也越大:冷卻後鑄件尺寸及形(xíng)狀變化也越大。

對於不(bú)同(tóng)的鑄造(zào)鋁合金有不同的鑄縫收縮率,印使同一合金。鑄件不同。收縮率也不同。在同一鑄件上。其長(zhǎng)、寬(kuān)高的收縮率也不同。應根據具體情況而定。

(3)熱裂性

鋁鑄(zhù)件熱(rè)裂紋的產生,主要是由於鑄件收縮應力超過(guò)了(le)金屬(shǔ)晶粒間的結合(hé)力,大多沿(yán)晶界產生從裂紋斷口(kǒu)觀察可見裂紋處(chù)金屬往往被氧化(huà),失(shī)去(qù)金屬光(guāng)澤。裂(liè)紋沿晶界延伸,形狀呈鋸齒形,表麵較寬,內(nèi)部較窄(zhǎi),有的則穿透整個鑄件的端麵。

不同鋁合(hé)金鑄件產生裂紋的傾向也不(bú)同,這(zhè)是因為鑄(zhù)鋁合金凝固過程中開始形成完整的結晶框架的溫度與凝固溫度之差(chà)越大,合金收縮率就越大,產(chǎn)生熱裂紋傾向也越大,即使(shǐ)同- -種合金也因鑄型(xíng)的阻力、鑄件的結構(gòu)、澆注工藝等因素產生熱裂(liè)紋傾(qīng)向也不同。生產中常采用退讓性(xìng)鑄型(xíng),或改進鑄鋁合金的澆注係統等措施,使鋁鑄(zhù)件避免產生裂紋。通常采用熱裂環法(fǎ)檢測鋁鑄件熱(rè)裂紋。

(4)氣密性(xìng)

鑄鋁合金氣密性是(shì)指腔體(tǐ)型(xíng)鋁鑄件在高壓氣體或液體(tǐ)的作用下不滲漏程度,氣密性實際(jì)上表征了鑄件(jiàn)內部組織致密與純淨的程度。

鑄鋁合金的氣密性與合金的(de)性質有關,合金凝(níng)固範圍越小,產生疏鬆傾向(xiàng)也越小,同(tóng)時產生析出性氣孔越小,則合金的氣密性就越高。同一種鑄鋁合(hé)金的(de)氣密性(xìng)好壞,還與鑄造工(gōng)藝有關,如降低鑄鋁合金澆注溫度(dù)、放置冷鐵以加快冷卻速度以及在壓力下凝固結晶等,均(jun1)可使鋁鑄件的氣密(mì)性提(tí)高。也可用浸(jìn)滲法堵塞(sāi)泄露空隙來提高鑄(zhù)件的氣密性。

(5)鑄造應力

鑄(zhù)造應(yīng)力包括執應力、相變(biàn)應力(lì)及收縮應力三種。各種應(yīng)力產生的原因(yīn)不盡相同。

鑄鋁合金的氣密性與合金的性質有關。合金凝(níng)固範圍越小。產生硫(liú)鬆傾向也越小。同時(shí)產生析出性氣孔起小。則合金的(de)氣密性就檢高。同一種鑄鋁(lǚ)合金的氣(qì)密性好壞。還與鑄驗工藝有關。如降低鑄鋁合金澆注溫度、放置冷鐵以加快冷卻速度以及(jí)在壓力下凝固結品等均可使鋁鑄件的氣密性提高。也可用經治法堵高泄霞空隙來提高鑄件(jiàn)的氣密性(xìng)。

(5)鑄造應力

鑄造應力包括(kuò)著應力(lì)、相變應力及收縮應力三種(zhǒng)。各種應力產生(shēng)的原因(yīn)不盡相(xiàng)同

①熱應力

熱應力是由於鑄件不同的幾何形狀(zhuàng)相交處斷麵厚薄不均。冷卻不一數引(yǐn)起的。在薄(báo)盛處形成壓應力導(dǎo)致在鑄件中殘留應力。

②相交(jiāo)應力

相(xiàng)變應力是由於某些鑄(zhù)鋁合金在凝固後將卻過程中產生相變。院之帶末體積(jī)尺寸變化.主員是鋁.鑄件壁厚不均。不同部位在不(bú)同時間內發生相交所致。

③收縮應力

鋁鑄件收縮時受到鑄型、型芯的阻礙(ài)而產(chǎn)生拉應力所(suǒ)致。這種應力是暫時的,鋁鑄件開箱是會自動消失。但開箱時間(jiān)不當,則常常會造(zào)成熱裂紋,特別是金屬型澆注的(de)鋁合金(jīn)往往在這種(zhǒng)應力作用下容易產生熱裂紋。

鑄鋁合(hé)金件(jiàn)中的殘留應力降低了合金的力學性能,影響鑄件的加工精度(dù)。鋁鑄件中的殘留應力可通過退火處理消除。合金因導熱性好,冷卻過程中無相變,隻要鑄件結構設計(jì)合理,鋁鑄件的殘留應力--般較(jiào)小。

(6)吸氣性

鋁合金易吸收氣體,是鑄(zhù)造鋁合金的主要特性。液態鋁及鋁合金(jīn)的組分與爐料、有機物燃燒產物及鑄型等所含水分發生反應(yīng)而產生的氫氣被鋁液體吸收所致。

鋁合金(jīn)熔液(yè)溫度越(yuè)高,吸收的氫也越多,在700°C時,每(měi)100g鋁中氫的溶解度為0.5~0.9,溫度(dù)升高到850C時,氫的溶解度增加2~3倍。當含堿金屬雜質時,氫在鋁液中的溶解(jiě)度顯(xiǎn)著增加。

鑄鋁合金除熔煉時吸氣外,在(zài)澆入鑄型時也會產生吸(xī)氣,進入鑄型內的液態(tài)金屬隨溫度(dù)下降(jiàng),氣體(tǐ)的溶解度下降,析出多餘的氣體,有一部分(fèn)逸不出(chū)的氣(qì)體留在(zài)鑄件內形成氣孔,這就是通常稱的“針孔”。氣體有時(shí)會與縮孔結合在一起,鋁液中析出的氣體留在縮(suō)孔內。若氣泡受熱產生的壓力很大,則氣孔表麵光(guāng)滑,孔的周圍(wéi)有一圈光亮層;若氣泡產生的壓力小,則孔內表麵多皺紋,看上去(qù)如“蒼(cāng)蠅腳(jiǎo)”,仔細觀(guān)察又具有縮孔的特征。

鑄鋁合(hé)金液中(zhōng)含氬量越高,鑄件中產(chǎn)生的針孔也(yě)越多。鋁(lǚ)鑄件中針孔不僅降低了鑄件的氣密(mì)性、耐蝕性(xìng),還降低(dī)了(le)合金的力學(xué)性能。要獲得無氣孔或少氣孔的鋁鑄件,關鍵在於熔煉條件。若熔煉時添加覆蓋劑保(bǎo)護,合金的吸氣量大為減少。對(duì)鋁熔(róng)液作精(jīng)煉處理,可有效控製鋁液中的含氫量。